La conception mécanique d'équipements industriels est un processus complexe et rigoureux, crucial pour garantir que les équipements répondent aux exigences de performance, de sécurité et de fiabilité. Ce parcours couvre plusieurs étapes clés, allant de la définition des besoins à la réalisation finale des produits. Cet article vous guide à travers chaque étape, mettant en lumière le rôle essentiel des ingénieurs et du bureau d’études.

En savoir plus les bureaux d’études, en lisant notre article dédié : Le rôle d'un bureau d'études mécaniques dans la conception d'équipements industriels

Définition des Besoins et Analyse Fonctionnelle

La première étape de la conception d’équipements industriels consiste à définir les besoins spécifiques du client ou du marché. Cette phase implique une analyse fonctionnelle approfondie pour comprendre les attentes et les exigences. L'ingénieur en mécanique et le bureau d’études travaillent en étroite collaboration pour cerner les objectifs du projet, les contraintes et les spécifications techniques.

En savoir plus les équipements industriels en lisant notre article dédié : Conception ergonomique d'équipements industriels : bonnes pratiques et exemples

Analyse des Besoins

L'ingénieur commence par recueillir des informations détaillées sur les besoins du client, y compris les fonctionnalités souhaitées, les performances attendues et les contraintes spécifiques telles que les conditions d'utilisation et les environnements de travail. Cette analyse permet de définir les spécifications du produit et de déterminer les principales caractéristiques du système mécanique à concevoir.

Cahier des Charges

Une fois les besoins identifiés, un cahier des charges est rédigé. Ce document formalise les exigences du projet et sert de référence tout au long du processus de conception. Il inclut les spécifications fonctionnelles, les dimensions, les performances requises et les contraintes de fabrication.

Conception Préliminaire et Modélisation

La phase suivante est celle de la conception préliminaire. Cette étape est marquée par la création de premières esquisses et de modèles conceptuels. L'ingénieur en mécanique utilise des outils de conception assistée par ordinateur (CAO) pour créer des prototypes numériques.

Conception Assistée par Ordinateur (CAO)

La CAO permet aux ingénieurs de créer des modèles 3D détaillés des équipements industriels. Des logiciels tels que Solidworks, Catia ou Autocad sont utilisés pour concevoir des systèmes mécaniques complexes et vérifier leur fonctionnalité avant la phase de fabrication. Ces outils offrent des simulations numériques permettant de tester le comportement des prototypes dans des conditions variées.

Modélisation et Simulation

La modélisation numérique est un aspect crucial de la conception mécanique. Elle permet de visualiser les composants et leur interaction au sein du système mécanique. Les simulations aident à prévoir le comportement des équipements sous différentes conditions et à identifier d'éventuels défauts. Les ingénieurs utilisent des outils informatiques pour effectuer des analyses fonctionnelles, cinématiques, et dynamiques.

En savoir plus la conception mécanique, en lisant notre article dédié : Conception de préhenseurs sur mesure - Ergonomie et sécurité

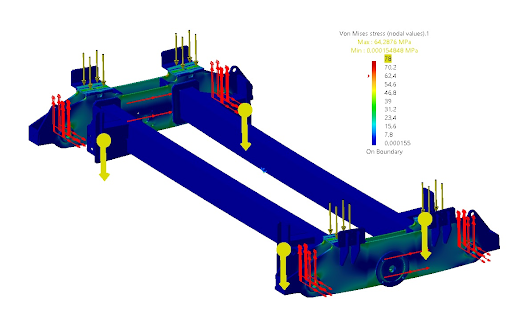

Vérifications et analyses

Les vérifications en fin de conception sont essentielles pour garantir que les systèmes mécaniques répondent aux exigences de performance, de sécurité et de durabilité. Elles se font à l'aide de diverses méthodes et outils :

- Calculs de Dimensionnement : Déterminent les dimensions appropriées des composants pour supporter les charges et les contraintes prévues, garantissant ainsi la robustesse des éléments.

- Analyse de Résistance des Matériaux : Évalue la capacité des matériaux à résister aux contraintes, incluant des calculs pour la résistance à la traction, la compression, et aux chocs.

- Simulation Numérique : Permet de valider la conception avant la fabrication. Les ingénieurs utilisent des logiciels de CAO pour modéliser et tester les équipements dans divers scénarios, optimisant ainsi la conception et réduisant les risques.

- Analyse des Risques : Identifie et évalue les dangers potentiels associés à l'utilisation des équipements, permettant de mettre en place des mesures préventives pour minimiser les risques pour les utilisateurs et l'environnement.

Figure 2: Calcul de résistance mécanique

Ces vérifications sont essentielles pour assurer que les équipements industriels sont sûrs, fiables et conformes aux exigences spécifiées.

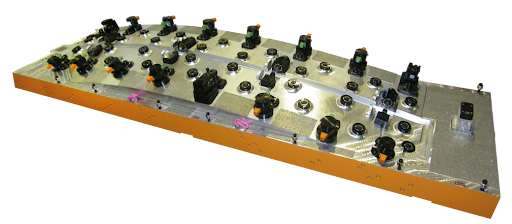

Prototypage et Validation

Une fois la conception préliminaire validée, il est temps de passer à la phase de prototypage. Cette étape implique la fabrication de modèles physiques basés sur les conceptions numériques précédentes.

Fabrication de Prototypes

Les prototypes sont fabriqués en utilisant diverses techniques telles que l'usinage, l'injection, et la fabrication additive. Ces modèles permettent de tester les prototypes en conditions réelles et de vérifier leur conformité aux spécifications du cahier des charges. Les ingénieurs peuvent également effectuer des essais pour mesurer la performance et la fiabilité des équipements.

Tests et Validation

Les tests effectués sur les prototypes permettent d'identifier les problèmes potentiels et d'apporter des ajustements avant la fabrication finale. Cette phase de validation est cruciale pour s'assurer que le produit répond aux attentes du client et aux normes de qualité. Les ingénieurs effectuent des essais fonctionnels et thermiques, ainsi que des analyses de résistance et de vibrations, des essais en charges.

Figure 3 : Essai en charge d'une conception mécanique

Livraison et Documentation Technique

La dernière étape du processus de conception est la livraison des équipements finis, accompagnée de la documentation technique nécessaire pour garantir une utilisation correcte et sécurisée des équipements.

Livraison

Une fois les équipements fabriqués et assemblés, ils sont livrés au client. La livraison est souvent accompagnée d'une documentation technique détaillant les caractéristiques du produit, les instructions de maintenance, et les certificats de conformité.

Documentation Technique

La documentation technique est cruciale pour assurer une utilisation correcte et sécurisée des équipements. Elle comprend plusieurs éléments importants :

- Notices d'instructions : Ces documents fournissent des directives détaillées sur le fonctionnement, l'installation et l'entretien des équipements. Elles sont conçues pour guider les utilisateurs tout au long du cycle de vie du produit.

- Notes de calcul : Les notes de calcul détaillent les vérifications techniques et les analyses effectuées pour garantir la robustesse et la sécurité des équipements. Elles sont essentielles pour la compréhension des choix de conception et des marges de sécurité intégrées.

- Analyse des risques : Une analyse des risques est réalisée pour identifier et évaluer les dangers potentiels associés à l'utilisation des équipements. Elle permet de mettre en place des mesures préventives et des procédures de sécurité afin de minimiser les risques pour les utilisateurs et pour l'environnement.

Suivi Post-Production

Le suivi post-production est essentiel pour s'assurer de la satisfaction du client et pour résoudre d'éventuels problèmes après la livraison. Les ingénieurs peuvent être amenés à effectuer des visites de maintenance ou à apporter des ajustements pour améliorer les performances des équipements.

Conclusion

La conception mécanique d'équipements industriels est un processus complexe qui implique plusieurs étapes cruciales, depuis la définition des besoins jusqu'à la livraison et le suivi des produits finis. Chaque étape nécessite une collaboration étroite entre le bureau d’études, les ingénieurs, et les différents acteurs du projet. Grâce à des outils modernes de simulation et de modélisation, ainsi qu'à des techniques avancées de fabrication, il est possible de concevoir des équipements industriels qui répondent aux exigences les plus strictes et d'offrir des solutions innovantes aux clients.

Oseteam s'engage à s'adapter aux processus spécifiques de ses clients, en intégrant leurs besoins et exigences dans chaque étape de la conception et de la fabrication. En tant que société spécialisée dans la conception et la fabrication d'équipements industriels, Oseteam est fière de mettre en œuvre ces processus avec un haut niveau de compétence et d'expertise, contribuant ainsi au succès de projets industriels dans divers secteurs d'activité.

Pour en savoir plus sur ce métier :

Les Métiers Collaborant avec les Professionnels de la Conception Mécanique

Les professionnels de la conception mécanique collaborent avec une variété d'autres métiers pour mener à bien les projets d'ingénierie et de développement de produits. Parmi ces métiers, on trouve les dessinateurs-projeteurs, les techniciens supérieurs, et les responsables du bureau d’études. Les dessinateurs-projeteurs jouent un rôle clé en traduisant les idées de conception mécanique en dessins techniques détaillés, souvent en utilisant des outils de conception assistée par ordinateur comme Autocad ou Catia V5. Leur travail est crucial pour la création des plans qui guideront la fabrication des prototypes et des produits finaux.

Les techniciens supérieurs et les mécaniciens assurent l’assemblage, l’usinage, et la maintenance des équipements et des systèmes conçus par les ingénieurs. Leur expertise en mécanique des matériaux et en outillage est indispensable pour garantir que les produits industriels répondent aux normes de qualité et de sécurité. Ils travaillent souvent en étroite collaboration avec les ingénieurs en mécanique et les ingénieurs de fabrication pour résoudre les problèmes techniques rencontrés pendant la production.

Les chefs de projet supervisent les différentes phases du projet de conception à l'industrialisation. Ils coordonnent les efforts des équipes de recherche et développement, des bureaux d’études, et des techniciens pour s'assurer que les projets respectent les délais, le budget, et les spécifications techniques. Les chargés d'études et les ingénieurs d'études sont également impliqués dans l'analyse des spécifications et la modélisation des systèmes pour garantir leur bon fonctionnement.

En outre, les responsables du bureau d’études supervisent les équipes de concepteurs et de dessinateurs pour garantir que les études sont réalisées selon les normes et les exigences du client. Ils sont également responsables de la validation des prototypes et de la mise en œuvre des solutions techniques appropriées. Les bureaux d’études collaborent souvent avec des écoles d’ingénieurs et des instituts de recherche pour intégrer les dernières avancées en sciences de l’ingénieur et en innovation dans leurs projets.

Finalement, les professionnels de la conception mécanique travaillent en synergie avec divers métiers pour développer des systèmes mécaniques complexes et innovants. Leur collaboration est essentielle pour transformer les idées en produits finis, en assurant la qualité, la fonctionnalité, et la sécurité des équipements industriels.

La Formation des Professionnels en Conception Mécanique

La conception mécanique est un domaine exigeant qui requiert une formation rigoureuse pour préparer les futurs ingénieurs et techniciens à relever les défis complexes du secteur industriel. Les parcours académiques menant à une carrière dans la conception mécanique varient, mais ils partagent tous un socle commun de connaissances en génie mécanique, mécaniques et ingénierie. Les futurs professionnels commencent souvent par des formations de base telles que le BTS ou le DUT génie mécanique, qui offrent une compréhension solide des principes fondamentaux de la conception de systèmes et des procédés de fabrication.

De plus, les écoles d'ingénieurs jouent aussi un rôle important dans cette formation. Elles proposent des programmes de formation d'ingénieur où les étudiants approfondissent leurs connaissances en simulation numérique, dimensionnement, mécatronique, et conception assistée par ordinateur (CAO), utilisant des logiciels comme Solidworks et Catia. Ces formations incluent des cours en mécanique des fluides, mécanique des solides, thermodynamique, et cinématique, et sont souvent accompagnées de projets pratiques et de stages en entreprise. Les écoles polytechniques et les grandes écoles d'ingénieurs, telles que l'École polytechnique et Polytech, offrent également des cursus spécialisés en génie industriel, automatisme, et robotique, qui permettent aux étudiants de se spécialiser dans des domaines pointus.

Les programmes de formation initiale incluent souvent des modules sur les procédés de fabrication, la productique, et la fabrication additive, préparant ainsi les étudiants à concevoir des prototypes et à gérer le prototypage rapide. En fin de parcours, les étudiants réalisent un projet de fin d'études qui met en pratique leurs compétences en conception et en modélisation pour développer des solutions innovantes et fonctionnelles.

Les stages et les contrats d'apprentissage permettent également aux étudiants de gagner une première expérience et de se familiariser avec les outillages et les machines-outils.Les écoles d'ingénieurs sont souvent associées à des instituts supérieurs qui offrent des programmes de double diplôme ou de spécialisation en mécanique générale, conception de produits industriels, et sciences pour l'ingénieur. Les diplômés possédant un diplôme d'ingénieur ou une formation bac+5 peuvent intégrer des secteurs variés, allant de l'aéronautique à l'automobile, en passant par l'électrotechnique et le développement de produits. Les compétences acquises durant la formation leur permettent de travailler sur des systèmes mécaniques, des machines spéciales, et des éléments-finis en utilisant des méthodes telles que l'usinage, l'injection et le mécanisme des fluides.

.jpg)

.jpg)